Seprays-Jayden

Seprays-Jayden

2025-03-22 11:29:34

2025-03-22 11:29:34

0

0

En la industria electrónica actual, la fabricación de PCB más pequeños y complejos requiere tecnología de corte avanzada. El despanelado por láser es una solución moderna que ofrece alta precisión, flexibilidad y confiabilidad, superando los métodos mecánicos tradicionales. Utilizando un haz láser focalizado, este método corta paneles de PCB sin contacto físico, asegurando una separación limpia y libre de estrés de las placas individuales. Este ensayo explica cómo funciona el despanelado por láser, los tipos de láseres utilizados, las diferencias entre los láseres CO2 y UV, y por qué el despanelado por láser es mejor que los métodos mecánicos tradicionales. Exploremos cómo esta tecnología está cambiando la fabricación de PCB.

¿Cuál es el principio de funcionamiento del despanelado por láser?

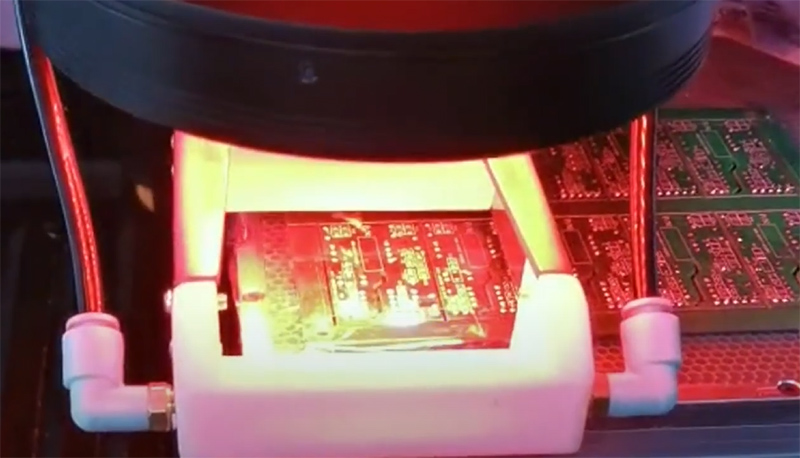

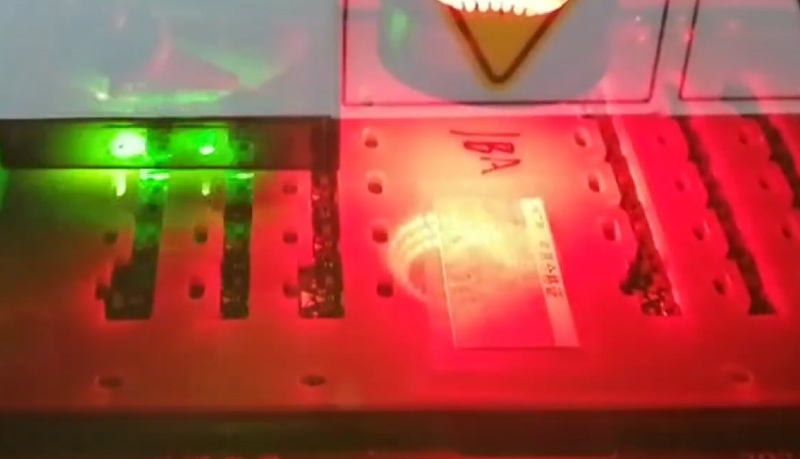

El principio de funcionamiento del despanelado por láser implica el uso de un haz láser de alta energía para cortar con precisión las pestañas de conexión o los canales de enrutamiento de un panel de PCB (Placa de Circuito Impreso), separando las placas individuales sin contacto mecánico. Una fuente láser, como un láser CO2 o UV, genera un haz focalizado que se dirige al material del PCB a través de un sistema óptico.

Cuando el láser interactúa con el material, su energía es absorbida, causando calentamiento localizado y vaporización (ablación) a lo largo de la ruta de corte programada. Este proceso es controlado por software que guía la cabeza láser con alta precisión, permitiendo cortar formas complejas y detalles finos de manera limpia. Dado que el despanelado por láser es un método sin contacto, elimina el estrés mecánico, reduce el riesgo de daño a componentes sensibles y produce un mínimo de residuos, lo que lo hace ideal para diseños de PCB de alta densidad y delicados.

¿Qué tipos de láseres se utilizan en el despanelado por láser?

Láseres CO2:

Ideales para cortar materiales no metálicos como FR-4 (material común de PCB).

Rápidos y rentables, pero no son adecuados para cortar metales.

Láseres UV:

Excelentes para cortes de alta precisión, especialmente en PCB flexibles o materiales con cobre.

Muy precisos con daño térmico mínimo, pero más lentos y costosos.

Láseres verdes:

Utilizados para materiales específicos como circuitos flexibles.

Ofrecen buena precisión, pero son menos comunes y más costosos.

Láseres de fibra:

Utilizados para cortar PCB basados en metales.

Eficientes para metales, pero no son adecuados para materiales no metálicos.

Láseres de femtosegundo:

Precisión ultra alta con casi ningún daño térmico.

Ideales para materiales delicados, pero muy costosos y lentos.

Láseres de picosegundo:

Similares a los láseres de femtosegundo, pero ligeramente menos precisos.

Siguen siendo de alto costo y se utilizan en aplicaciones avanzadas.

Láseres de excímero:

Utilizados para cortes muy precisos de materiales especiales.

Alta resolución, pero costosos y complejos de mantener.

¿Cuáles son las diferencias entre los láseres CO2 y UV en aplicaciones de despanelado?

Láseres CO2:

Adecuados para cortar materiales no metálicos (como FR-4).

Rápidos y de bajo costo, pero no pueden cortar metales eficientemente.

Mayor impacto térmico, lo que puede afectar ligeramente a componentes sensibles.

Láseres UV:

Adecuados para cortes de alta precisión, especialmente en materiales con cobre o PCB flexibles.

Impacto térmico mínimo y bordes de corte más suaves.

Más lentos y costosos.

¿Cuáles son las diferencias entre el despanelado por láser y el despanelado mecánico tradicional?

Método de corte:

Despanelado por láser: Sin contacto, utiliza un haz láser.

Despanelado mecánico: Con contacto, utiliza fresadoras o herramientas de punzonado.

Precisión:

Despanelado por láser: Alta precisión, ideal para formas complejas y tamaños pequeños.

Despanelado mecánico: Menor precisión, adecuado para formas simples.

Impacto térmico y estrés:

Despanelado por láser: Mínimo impacto térmico y sin estrés mecánico.

Despanelado mecánico: Puede generar estrés mecánico y vibraciones, dañando componentes sensibles.

Residuos y limpieza:

Despanelado por láser: Residuos mínimos y alta limpieza.

Despanelado mecánico: Puede generar más residuos, requiriendo limpieza adicional.

Escenarios de aplicación:

Despanelado por láser: Ideal para PCB de alta densidad y alta precisión.

Despanelado mecánico: Adecuado para producción en masa y diseños simples.

Soluciones de despanelado por láser de SEPRAYS

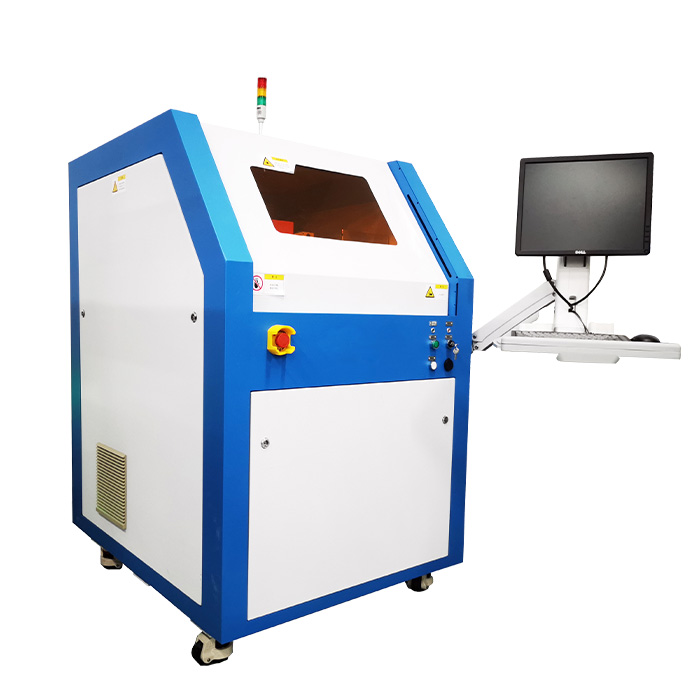

Corte por láser ZAM310 PCB/FPC:

Asegura que no se transmita estrés a los componentes cercanos, incluso cuando la ruta de corte está muy cerca de ellos.

Para minimizar aún más el impacto térmico, los láseres se seleccionan cuidadosamente según los requisitos térmicos y sus parámetros de procesamiento se ajustan con precisión.

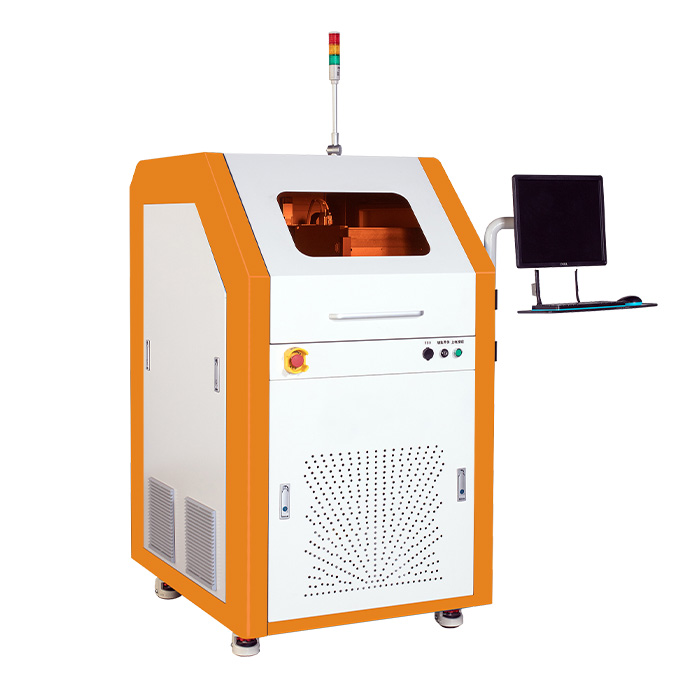

Máquina de corte por láser ZAM320 PCB/FPC:

Diseño compacto que ahorra espacio en la fábrica.

Disponible con láseres UV y verdes de nanosegundos y picosegundos para satisfacer diversas necesidades de procesamiento.

Conclusión

El despanelado por láser es una mejora significativa en la fabricación de PCB, ofreciendo cortes precisos y limpios sin dañar componentes sensibles. Al comprender cómo funciona y los tipos de láseres utilizados, los fabricantes pueden elegir el mejor método para sus necesidades. A medida que los dispositivos electrónicos se vuelven más pequeños y complejos, el despanelado por láser será aún más importante. Con su capacidad para cortar diseños delicados sin estrés ni residuos, el despanelado por láser está moldeando el futuro de la producción electrónica.

E-mail : sales@seprays.com

Tel : +86-0769-83284766

+86-13925527370

Address : 5ª planta, Centro de Investigación de Edificios B2, Valle Inteligente del Lago Songshan, ciudad de Liaobu, ciudad de Dongguan, provincia de Guangdong.