Seprays-Jayden

Seprays-Jayden

2025-03-22 11:10:09

2025-03-22 11:10:09

0

0

現代の電子産業において、より小型で複雑なPCBを製造するには、高度な切断技術が必要です。レーザーデパネリングは、高精度、柔軟性、信頼性を提供する現代のソリューションであり、従来の機械的方法を凌駕しています。この方法では、焦点を絞ったレーザービームを使用してPCBパネルを物理的な接触なしに切断し、個々の基板をクリーンでストレスのない状態で分離します。本稿では、レーザーデパネリングの動作原理、使用されるレーザーの種類、CO2レーザーとUVレーザーの違い、そしてなぜレーザーデパネリングが従来の機械的方法よりも優れているのかを説明します。この技術がどのようにPCB製造を変えているのかを探ってみましょう。

レーザーデパネリングの動作原理は何ですか?

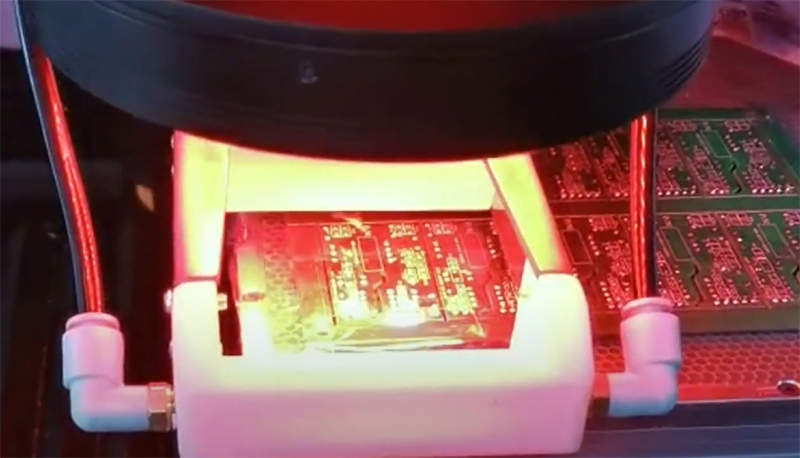

レーザーデパネリングの動作原理は、高エネルギーのレーザービームを使用して、PCB(プリント回路基板)パネルの接続タブやルーティングチャネルを精密に切断し、機械的な接触なしに個々の基板を分離することです。CO2レーザーやUVレーザーなどのレーザー源が、光学システムを通じてPCB材料に焦点を合わせたビームを生成します。

レーザーが材料と相互作用すると、そのエネルギーが吸収され、プログラムされた切断パスに沿って局所的な加熱と蒸発(アブレーション)が発生します。このプロセスはソフトウェアによって制御され、レーザーヘッドを高精度で誘導し、複雑な形状や微細なディテールをクリーンに切断することができます。レーザーデパネリングは非接触式の方法であるため、機械的ストレスを排除し、敏感なコンポーネントの損傷リスクを低減し、最小限のデブリを生成するため、高密度で繊細なPCB設計に最適です。

レーザーデパネリングで使用されるレーザーの種類は何ですか?

CO2レーザー:

FR-4(一般的なPCB材料)などの非金属材料の切断に最適。

高速でコスト効率が高いが、金属の切断には適していない。

UVレーザー:

特にフレキシブルPCBや銅を含む材料の高精度切断に優れる。

熱ダメージが最小限で非常に正確だが、速度が遅くコストが高い。

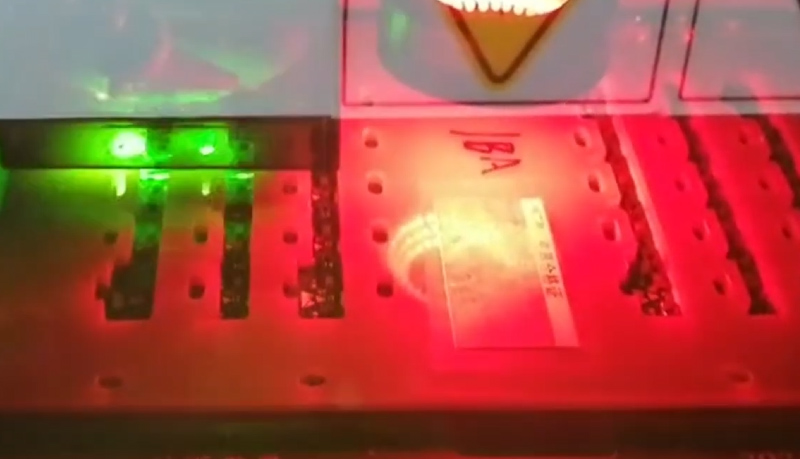

グリーンレーザー:

フレキシブル回路などの特定の材料に使用。

良好な精度を提供するが、一般的ではなくコストが高い。

ファイバーレーザー:

金属ベースのPCBの切断に使用。

金属に対して効率的だが、非金属材料には適していない。

フェムト秒レーザー:

超高精度でほとんど熱ダメージがない。

繊細な材料に最適だが、非常に高価で速度が遅い。

ピコ秒レーザー:

フェムト秒レーザーに似ているが、精度がやや低い。

依然として高コストで、高度なアプリケーションに使用される。

エキシマレーザー:

特殊材料の非常に精密な切断に使用。

高解像度だが、高価でメンテナンスが複雑。

CO2レーザーとUVレーザーのデパネリングアプリケーションにおける違いは何ですか?

CO2レーザー:

非金属材料(FR-4など)の切断に適している。

高速でコストが低いが、金属の切断には適していない。

熱影響が大きいため、敏感なコンポーネントに軽微な影響を与える可能性がある。

UVレーザー:

高精度切断に適しており、特に銅を含む材料やフレキシブルPCBに優れる。

熱影響が極小で、切断エッジがより滑らか。

速度が遅く、コストが高い。

レーザーデパネリングと従来の機械的デパネリングの違いは何ですか?

切断方法:

レーザーデパネリング:非接触式で、レーザービームを使用。

機械的デパネリング:接触式で、ミリングカッターやパンチングツールを使用。

精度:

レーザーデパネリング:高精度で、複雑な形状や微小サイズに適している。

機械的デパネリング:精度が低く、単純な形状に適している。

熱影響とストレス:

レーザーデパネリング:熱影響が少なく、機械的ストレスがない。

機械的デパネリング:機械的ストレスや振動が発生し、敏感なコンポーネントを損傷する可能性がある。

デブリと清浄度:

レーザーデパネリング:デブリが非常に少なく、清浄度が高い。

機械的デパネリング:デブリが多く発生し、追加の清掃が必要。

適用シーン:

レーザーデパネリング:高密度、高精度のPCBに適している。

機械的デパネリング:大量生産、単純な設計のPCBに適している。

SEPRAYSのレーザーPCBデパネリングソリューション

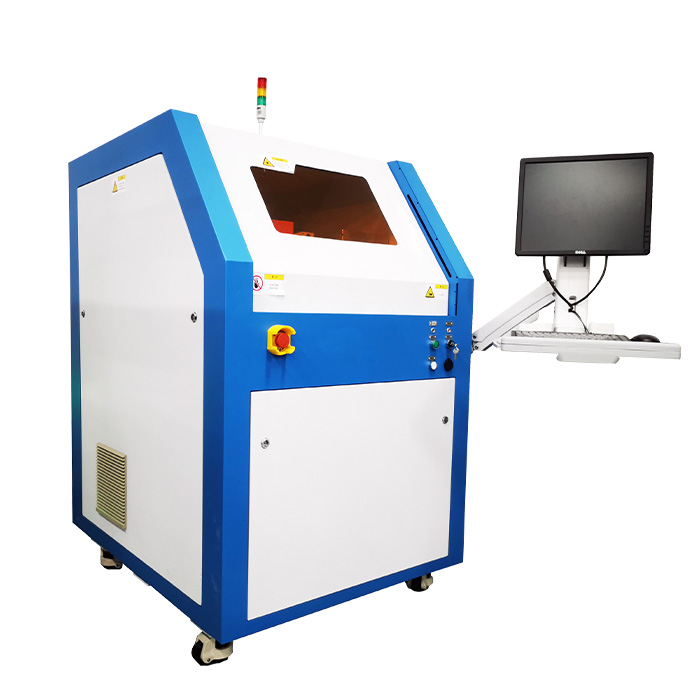

ZAM310 PCB/FPCレーザー切断機:

切断パスが近くのコンポーネントにストレスを与えないことを保証。

熱影響を最小限に抑えるため、レーザーは熱要件に基づいて慎重に選択され、処理パラメータが最適化される。

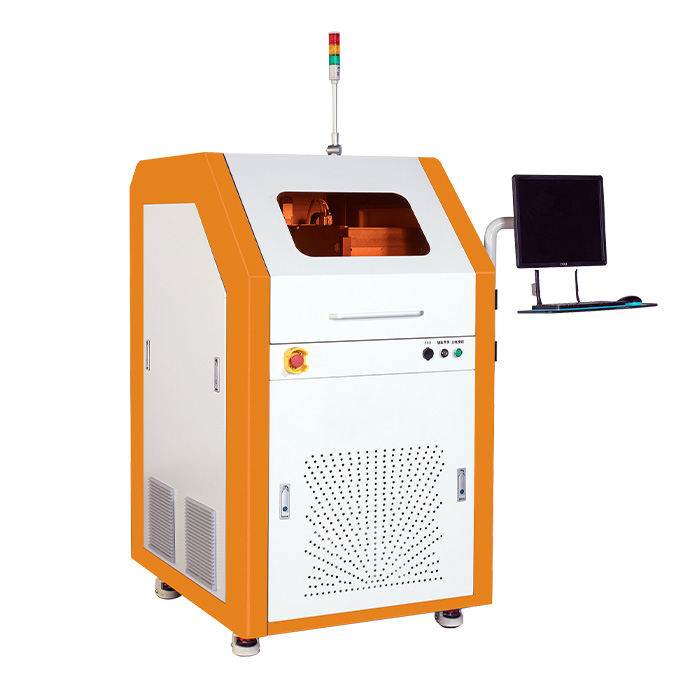

ZAM320 PCB/FPCレーザー切断機:

コンパクトな設計で工場のスペースを節約。

ナノ秒、ピコ秒UVレーザー、グリーンレーザーなど、さまざまな加工ニーズに対応。

結論

レーザーデパネリングは、敏感なコンポーネントを損なうことなく、精密でクリーンな切断を提供するPCB製造における大きな進歩です。その動作原理と使用されるレーザーの種類を理解することで、メーカーは自社のニーズに最適な方法を選択できます。電子機器がさらに小型化・複雑化するにつれて、レーザーデパネリングはさらに重要性を増すでしょう。ストレスやデブリを発生させずに繊細な設計を切断する能力により、レーザーデパネリングは電子生産の未来を形作っています。