어떻게 PCB V-Cut 구분 일하는가?

PCB V-Cut 구분 is a simple but clever manufacturing technique that helps separate multiple circuit boards from a single panel. First, precise V-shaped grooves are cut along the dividing lines on both sides of the panel, leaving just a thin connecting layer of material in the middle, much like perforations on a sheet of stamps. When it’s time to separate the boards, workers or machines can easily snap them apart along these pre-cut grooves. This method is fast, cost-effective, and works especially well for rectangular boards with straight edges.

제조 업체 신중하게 제어하는 깊은 상처를 확인 clean 손상시키지 않고 구성 요소,일반적으로 떠나의 보드의 두께를 자르지 않. 동 V-cutting 사용할 수 없습니다에 대한 복잡한 곡선 모양 또는 매우 깨지기 쉬운 보드에,남아 있는 하나의 가장 인기 있는 방법 대량 생산하는 표준 Pcb 효율적으로 합니다. 프로세스를 결합 강도를 위해 필요한 제조의 편의와 쉽게 분리할 때 널판을 사용이 준비되어 있습니다.

은 무엇 표준 V-Cut 디자인 매개 변수는?

V-Cut 각도

● Typical Angle: 30°–45° (most common: 30°).

● Purpose: Balances ease of breaking with structural integrity during panel handling.

잔여두께(포경층)

● Standard: 1/3 of the total board thickness (e.g., for a 1.6mm PCB, each side is cut ~0.5mm deep, leaving ~0.6mm uncut in the middle).

● Minimum: 0.3mm (to prevent accidental breakage during handling).

● Maximum: 0.8mm (beyond this, manual breaking becomes difficult).

V-Cut 폭(홈 개)

● Standard: 0.2mm–0.5mm (depends on cutter tool size).

● Tighter Tolerance: ±0.1mm (for high-precision designs).

거리에서 구성 요소

● Minimum Clearance: ≥3mm from components/pads (per IPC-7351).

● Critical Areas: ≥5mm from BGA, fine-pitch ICs, or impedance-controlled traces.

판의 강도를 고려 사항

● Stress Relief Holes: Add 1.0mm–1.2mm holes at V-Cut ends to prevent cracking.

● Avoid Thin Boards: Not recommended for PCBs < 0.8mm thick (risk of warping/breaking).

성 표준

● Cut Position Accuracy: ±0.15mm (Class 2 IPC standard).

● Depth Consistency: ±0.05mm (critical for automated depaneling).

을 사용하는 경우 V-Cut 구분?

간단한 널양

● Perfect for straight-line breaks (rectangles, squares);

● Ideal when all boards in the panel are the same size.

표준 두께 보드

● Works best for 0.8mm to 3.0mm thick rigid PCBs;

● Most common for 1.6 mm-thick consumer electronics boards.

비용에 민감한 프로젝트

● 3-5x cheaper than routing for large batches;

● Faster production (can process thousands of panels per hour).

높은 볼륨 제조

● Excellent for mass production of simple designs;

● Minimal tooling changes are needed between jobs.

공간 효율적인 디자인

● Allows tighter panel packing than routing (boards can be closer together);

● Leaves more usable panel space than tab routing.

SEPRAYS'PCB/PCB V-CUT 가진 솔루션

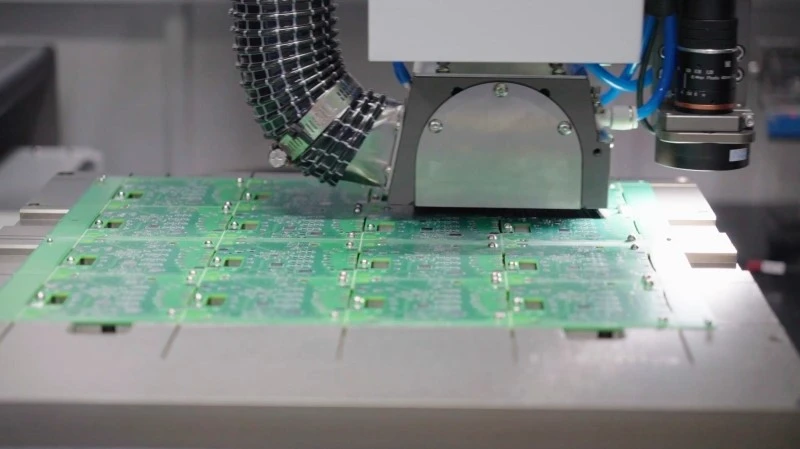

ZM30 PCB 원형 블레이드 V-CUT 분리기

The SEPRAYS’ ZM30 Round Knife PCB Separator is designed for various PCB circuit boards with V-grooves, including aluminum substrates, LED circuit boards, and LED light strips. Electronics manufacturers widely use it in the LED, SMT, mobile phone, toy, and other industries for efficient and precise board separation.

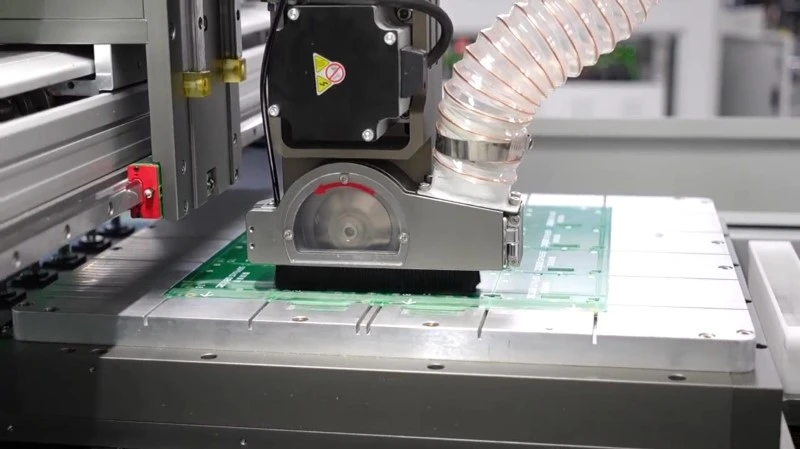

ZM30-X 자동 V-groove 진 이 기계

The machine offers advanced depaneling capabilities, featuring bidirectional (X/Y axis) automatic V-cut separation for precise panel division. It handles a wide range of materials with exceptional quality, including aluminum substrates (300-1500mm length), copper-clad boards, FR4, and fiberglass laminates – delivering smooth, burr-free cuts across all materials.

결론

V 잘 구분하는 간단하지만 강력한 솔루션에 대한 신속하게 많은 회로 기판. 는 동안 그것은 모든 상황에 대한 완벽한,그것은 최고의 선택에 대한 가장 표준적인 보드 디자인입니다. 회사는 다음과 같 SEPRAYS 들에게는 특별한 기계 절단 보드는 빠르고 깨끗하게인들에게 강한 인상을 주었습니다. 으로 우리는 더 많은 전기기기,이 절단 방법이 도움이 될 것입 공장 빠르게 작업 및 똑똑합니다. 당신은 여부를 만드는 LED 조명이나 전화 부속품,이해 V-처할 수 있는 데 도움 당신의 생산을 원활하게 실행됩니다.

.png)