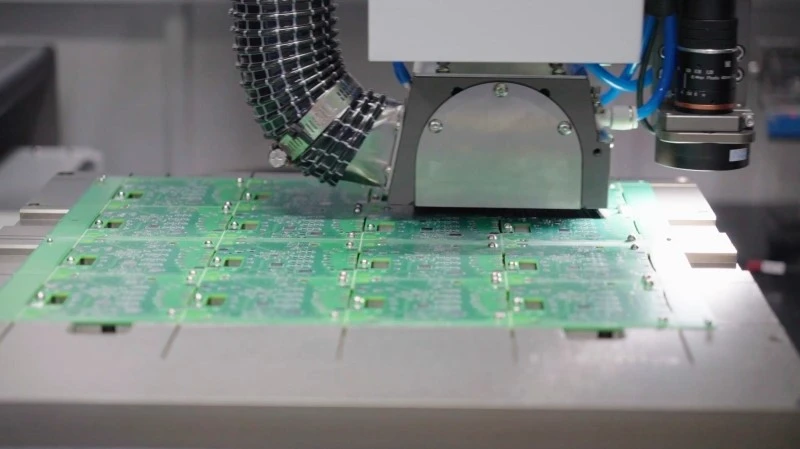

What is the working principle of router paneling?

Router depaneling is a precision PCB separation process that utilizes computer-controlled spindle systems equipped with specialized cutting tools to simulate individual boards from production panels. The CNC-guided operation follows pre-programmed toolpaths to achieve micron-level cutting accuracy while maintaining high throughput rates. This mechanical method offers distinct advantages for thicker multilayer boards and complex designs, combining the reliability of traditional milling with advanced features like real-time tool monitoring and automated debris management. The process eliminates the need for consumables associated with laser systems while delivering consistent results across high-volume production runs. Proper tool maintenance remains essential to preserve cut quality and prevent potential defects in sensitive board areas.

¿Cuáles son las ventajas de Router manejo comparación con el tradicional ponche de depaneling?

| Característica | Router Depaneling | Ponche De Depaneling |

| Precisión | ±25µm (micras de nivel) | ±100–200µm (limitado por morir tolerancia) |

| La tensión en el PWB | Baja (controlado de la fuerza de corte) | Alta (fuerza de impacto de los riesgos de la delaminación) |

| Costo De Herramientas | No troqueles personalizados (utiliza el estándar de las fresas) | Alta (5 k–5 k–20k por el diseño del troquel) |

| El Tiempo De Configuración | Minutos (digital trayectoria de la herramienta de carga) | Horas (morir de alineación o calibración) |

| Flexibilidad De Diseño | Ilimitado (CAD-impulsado, asas de formas complejas) | Limitada (fijo morir geometría) |

| Compatibilidad De Los Materiales | FR4, Rogers, metal-core, de la rígido-flexión (0.1–6mm) | Mejor para simple FR4 diseños (≤3mm) |

| La Calidad De Los Bordes | Libre de rebabas (cumple con IPC-a-600 Clase 3) | Puede requerir la eliminación de rebabas |

| Rendimiento | 300-800 paneles/hora | 1,000+ paneles/hora (para diseños simples) |

| Automatización | Totalmente automatizable (visión/ATC de integración) | Limitado por el manual mueren los cambios |

| Lo Mejor Para | Alta mezcla, complejos o sensibles Pcb | De alto volumen, de diseños simples |

What are the application fields of router paneling?

| La industria | Aplicaciones | Por qué Router Depaneling se Utiliza |

| Electrónica De Consumo | Smartphones, tablets, laptops, wearables | De alta precisión para las pequeñas, densas Pcb |

| Automotriz | ADAS, información y entretenimiento, EV sistemas de baterías | Asas de espesor, de alta corriente de las tablas de forma segura |

| Los Dispositivos Médicos | Implantes, equipos de diagnóstico, proyección de imagen | Baja el estrés previene el daño a los delicados circuitos |

| Industrial | Los sistemas de Control, electrónica de potencia | Los recortes de formas complejas en distintas tablas |

| Aeroespacial/Defensa | La aviónica, los satélites, los militares de hardware | Cumple con los más estrictos estándares de fiabilidad |

| Telecom | 5G estaciones base de la red de engranajes | Precisión de alta frecuencia de la integridad de la señal |

| La Iluminación LED | De alta potencia de matrices de LED, pantallas de | Cortes limpios para materiales termosensibles |

¿Cuáles son los principales parámetros que deben ser considerados al seleccionar un PWB depaneling del router?

| Parámetro Categoría | Consideraciones Clave | Por Qué Es Importante |

| Huso Especificaciones | • Rango de velocidad (por ejemplo, de 30.000 a 100.000 RPM) | Determina la precisión de corte y la compatibilidad del material |

| • Potencia nominal (1–5 kw típico) | ||

| • Runout accuracy (<1µm preferred) | ||

| La Precisión De Posicionamiento | • Codificador lineal de resolución (±5µm o mejor) | Garantiza la homogeneidad de la calidad de corte de paso fino componentes |

| • Repetibilidad (±2µm) | ||

| Capacidad De Corte | • Max tamaño del panel (por ejemplo, 610 x 610 mm) | Debe coincidir con su producción de panel de tamaños y tipos de PCB |

| • Material rango de espesor (0.1–6mm) | ||

| Funciones De Automatización | • Cambiador automático de herramientas (ATC) | Reduce el tiempo de configuración y permite apagar las luces de fabricación |

| • Sistema de alineamiento de la visión | ||

| • La interfaz del transportador | ||

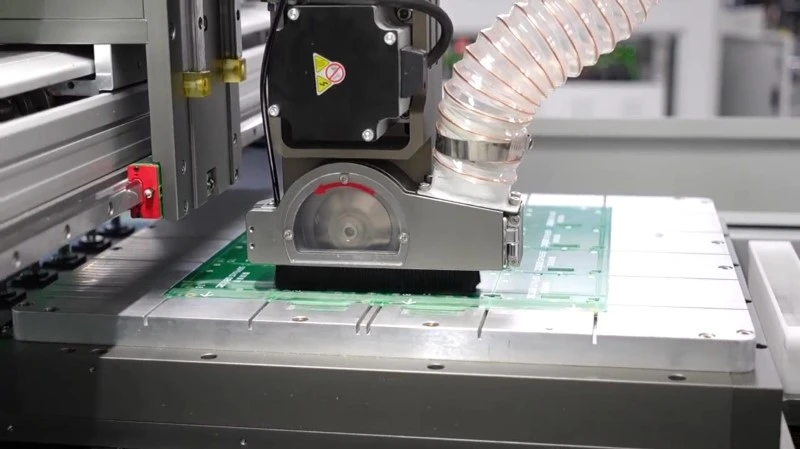

| Polvo De Gestión | • Filtración HEPA (≥99.97% a 0,3 µm) | Crítico para salas blancas y entornos de seguridad del operador |

| • Succión del vacío de poder (≥5,000 Pa) | ||

| Compatibilidad De Software | • Soporta Gerber, DXF, IPC-7351 | Agiliza el flujo de trabajo desde el diseño hasta la producción |

| • CAD/CAM opciones de integración | ||

| Compatibilidad De Los Materiales | • FR4, Rogers, metal-core, flex | Asegura que con su capacidad específica de los materiales de PCB |

| • El peso del cobre de manejo (1–6) | ||

| Rendimiento | • Velocidad de avance (0.5–5 m/min ajustable) | Los impactos de la eficiencia de la producción y el ROI |

| • Tool change time (<5 sec preferred) | ||

| Los Requisitos De Mantenimiento | • La vida de la herramienta de monitoreo | Afecta a largo plazo de los costos |

| • Los intervalos de lubricación | ||

| • Frecuencia de calibración | ||

| Características De Seguridad | • Parada de emergencia | Protege a los operadores y equipos |

| • Amortiguación de vibraciones | ||

| • Cerrado de la zona de corte |

Seprays' fresadora de PCB Depaneling Soluciones

GAM336AT Máquina despaletizadora automática de PCBAs

GAM336AT In-Line Automatic PCB Router Depaneling Machine streamlines PCBA handling with 0-180° flexibility, ensuring compatibility across various production stages. For elevated productivity, dual-spindle models like the GAM336AD and GAM336ALD are also available, making the GAM 336AT series a versatile and efficient choice for high-quality PCB separation.

Separador de PCBA totalmente automático en línea GAM330AT

El GAM 330AT En-Línea Automática de la Máquina fresadora de PCB por SEPRAYS es de una alta precisión y eficiente solución para el enrutamiento automático y depaneling de placas de circuito impreso (Pcb).

Conclusión

Como la industria de la electrónica de los avances, router depaneling remains an essential method for achieving high-precision PCB separation. Its ability to accommodate multilayer designs, minimize mechanical stress, and maintain consistency in large-scale production makes it an invaluable asset in various industries. By carefully considering factors such as spindle speed, tooling selection, and automated features, manufacturers can optimize their depaneling processes to meet stringent quality standards. As technology progresses, further advancements in CNC control and automation will continue to enhance the capabilities of router depaneling, solidifying its role in the future of PCB manufacturing.

.png)