¿Por qué tanto polvo en la separación tradicional? Tres problemas críticos

Separación manual: el "pecado original" del corte físico

Hand separation or essential cutting tools generate glass fiber and resin dust when breaking V-grooves or breakaway tabs. Studies show a single manual depaneling operation can release over 5,000 dust particles (<10μm) per cubic meter, far exceeding industrial safety standards.

2. La Operación De Apertura: Acelerar La Propagación De Polvo

El polvo se propaga libremente sin cerrados los espacios de trabajo. Fábrica de pruebas revelan que PM2.5 niveles de cerca de depaneling estaciones de pico en 300µg/m3—cuatro veces la de China límite.

3. Buenos Proceso De Control: El Riesgo De Contaminación Secundaria

Incoherente manual causas de fuerza rebabas y las micro-fisuras, que requieren de un mayor de molienda y la generación de más de polvo.

PWB Depaneling de Máquinas: de Tres niveles de Control de Polvo

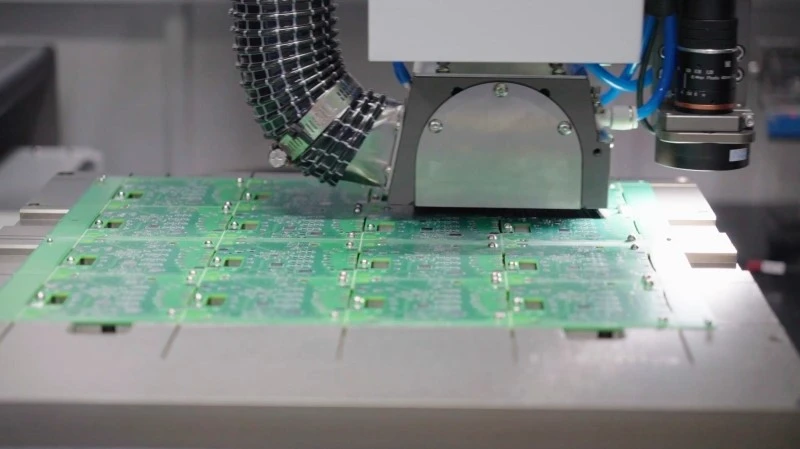

1. Adjunto De Corte – Fuente De Contención

High-end depaneling machines feature fully enclosed chambers with negative-pressure dust extraction. For example, SEPRAYS machines integrate multi-stage filtration (pre-filter + HEPA), capturing 99.97% of dust for integrated cutting, suction, and filtration.

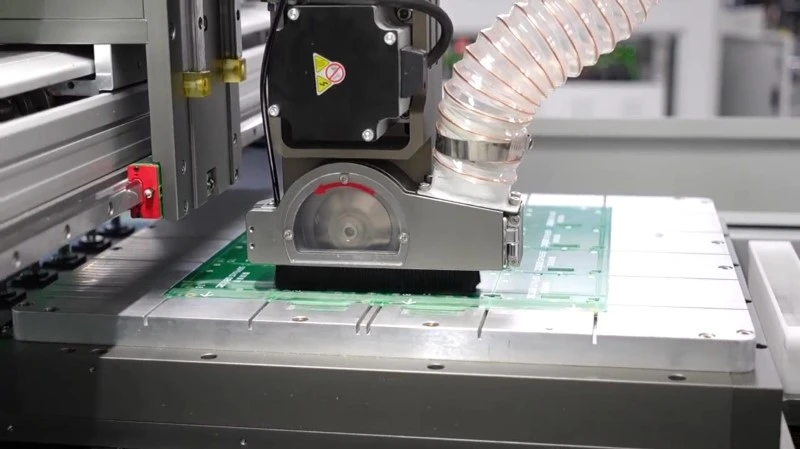

2. Fabricación De Herramientas De Precisión Para Minimizar La Generación De Polvo

● Router Basado En Máquinas De: De alta velocidad de fresado asegura cortes limpios, la reducción de polvo en un 80% frente a los métodos manuales.

● Láser Depaneling: Sin contacto de la ablación elimina el estrés mecánico, produciendo cerca de cero polvo ideal para flex Pcb y componentes delicados.

3. Smart Control – Prevención De Errores Humanos

Controlados por PLC sistemas de optimizar la velocidad de corte, la presión, y la ruta de acceso para evitar el polvo picos de operación inadecuada.

La fábrica de la Guía de Selección: 3 Pasos para la Mejor Solución

Paso 1: Definir Las Necesidades De Producción

● Board Type: FR4, de aluminio, de cerámica o de sustratos requieren diferentes métodos (routing/láser).

● Thickness: Standard 0.6-3.0mm boards suit router machines; ultrathin (<0.4mm) boards need a laser.

Paso 2: Compruebe La Extracción De Polvo

Dar prioridad a las máquinas con el ciclón + filtración HEPA, la comprobación de la vida útil del filtro y el polvo de capacidad del contenedor (≥10 LITROS).

Paso 3: Evaluar Las Características Avanzadas

- Vision alignment for irregular panels.

- Barcode tracking for automotive PCB traceability.

- MES connectivity for smart manufacturing.

Libre de polvo Depaneling: Una Clave para la Fabricación Inteligente

Stricter regulations (e.g., EU RoHS) and higher precision demands make advanced depaneling essential for green manufacturing and high-end orders. Procurement teams must weigh TCO (Total Cost of Ownership), engineers must match process parameters to machine specs, and executives must integrate dust-free production into a long-term strategy. Choosing the right deburring machine could be the key to factory transformation.

.png)